Любая уважающая компания , готовая нести ответственность перед покупателем , в обязательном порядке ведёт контроль , как качества поставляемых материалов и комплектующих , так и сборки изделия.

Компания SUMEC в свою очередь очень серьёзно относится к этому этапу производства , и даже проводит тест на долговечность для каждой партии производимого товара

Более того , из каждой партии изготавливаемого товара оставляются случайно выбранные 2 изделия в качестве эталонных . По ним , в случае нареканий можно судить о сбоях в техпроцессе , если таковые случились.

Это лишний раз говорит об основных принципах концерна SINOMACH и входящей в него компанию SUMEC - это использование передовых технологий , высочайшая культура производства и ответственность перед потребителем.

Процесс управления качеством проходит в 3 этапа:

1) входной контроль

2) контроль в процессе производства

3) выходной контроль

Входной контроль

1. Тест катушки и свечи зажигания

1) проверка свечи на пробой изолятора

2) проверка свечи на напряжения пробоя (стабильность работы свечи)

3) качество изоляции высоковольтного провода на катушке зажигания

4) качество изоляции свечного наконечника

5) проверка качества искры при минимальных оборотах

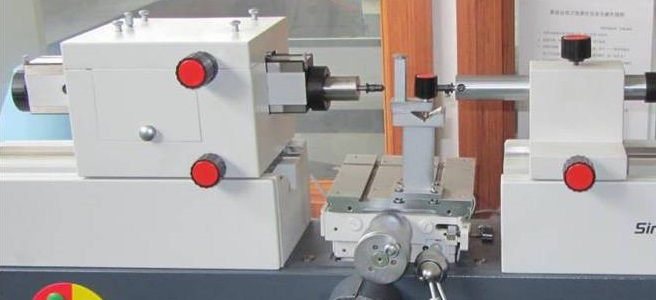

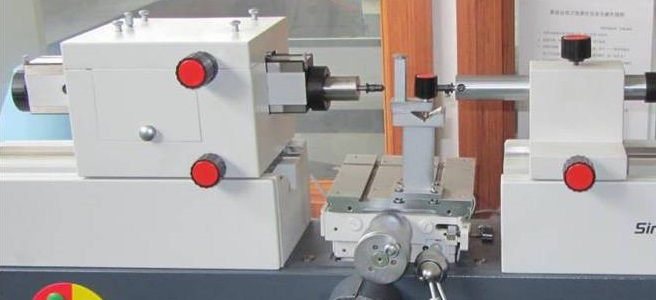

2. Тест балансировки маховика

Балансировка маховика на стенде для исключения осевых и радиальных биений,

что напрямую влияет на моторесурс.

3. Универсальная испытательная машина

Проверка шатуна и коленвала на растяжение, сжатие и твёрдость материала, из

которого изготовлен шатун.

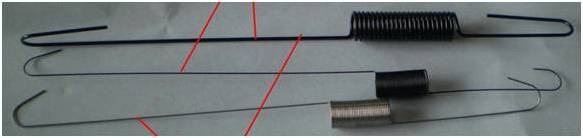

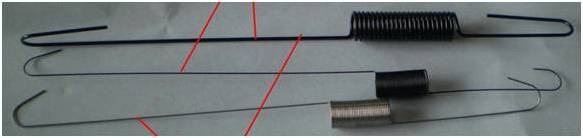

4. Растяжение пружины и тест производительности сжатия

5. Тест шестерён

Проверка шестерни на геометрическую точность изготовления зубьев и посадочного отверстия.

6. Тест центробежного регулятора

Проверка усилия выхода тока при 3000 об./ мин. для поддержания рабочих оборотов двигателя вне зависимости от внешней нагрузки.

7. Проверка аккумуляторов

Проверка на силу тока, напряжение и ёмкость.

8. Тест топливного бака

Проверка на герметичность и коррозионную стойкость.

При изготовлении бака используется высококачественная сталь – 0,8 мм.

Снаружи бак покрыт качественным полимерным покрытием

9. Испытание материалов двигателя на устойчивость к коррозии

На стенде детали двигателя испытываются на устойчивость к коррозии в агрессивных средах при повышенной температуре в течение 48 часов, что соответствует работе электростанции в течение 2 лет при работе на открытом воздухе.

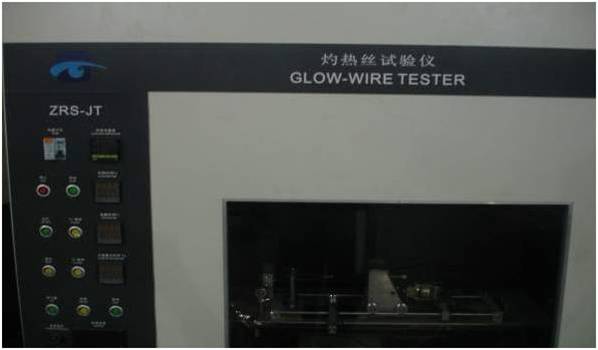

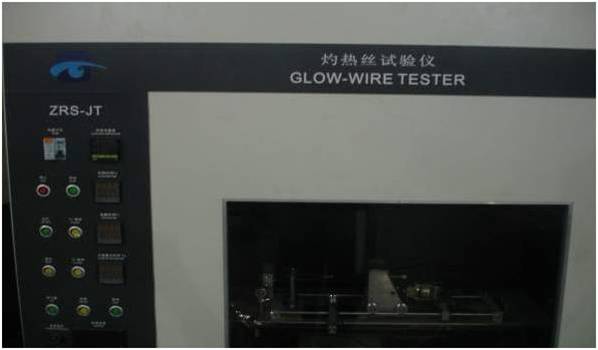

10. Проверка изоляции проводов к повышенным температурам

На стенде производится проверка изоляции проводов и пластмассовых деталей электростанции на стойкость к повышенным температурам без изменения свойств.

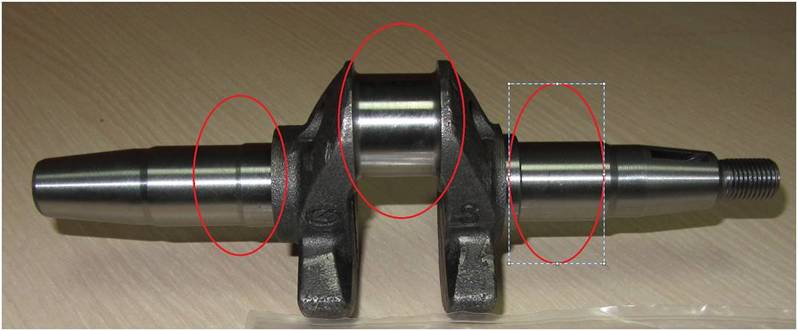

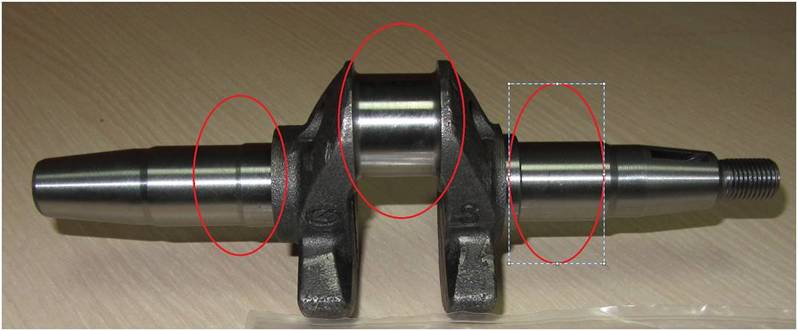

11. Балансировка коленчатого вала

Проверка на стенде коленчатого вала, на отсутствие осевых и радиальных биений, для исключения вибраций.

12. Тест ручного стартера

Производится проверка кик-стартера для определения стабильности срабатывания механизма в течение 10 000 раз при определенной нагрузке.

13. Тест на износоустойчивость

Проверка деталей двигателя на стенде на соответствие требований по твердости и износостойкости.

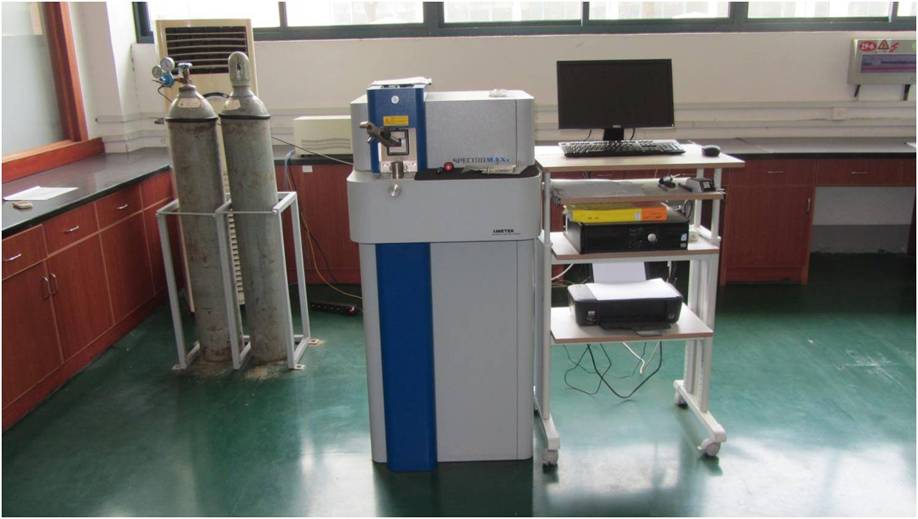

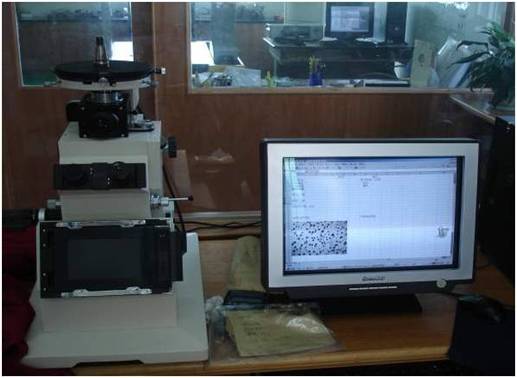

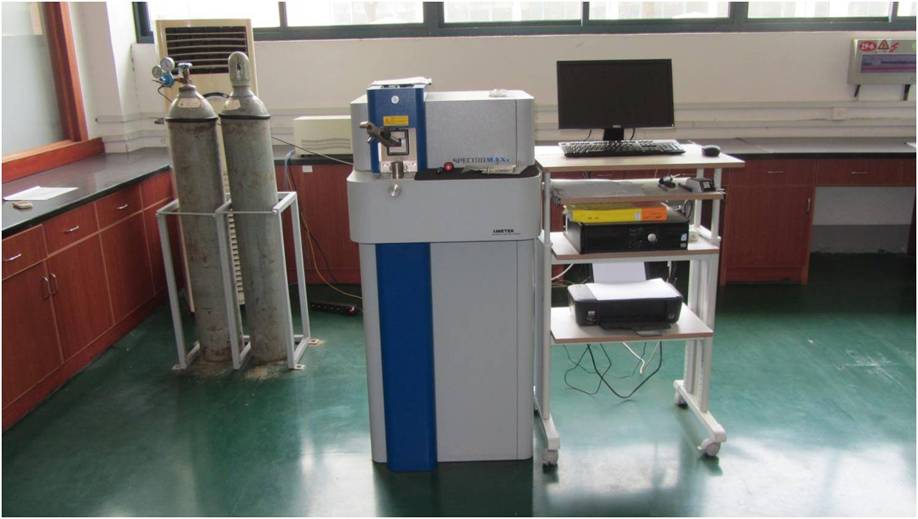

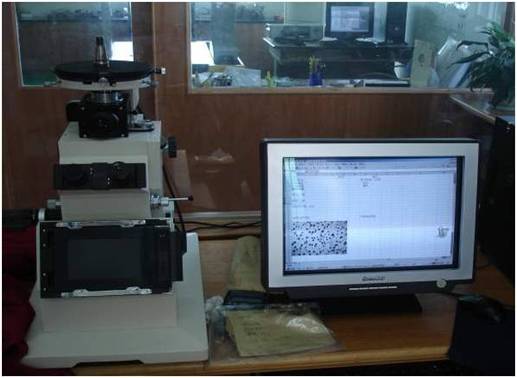

14. Спектроскопический анализ

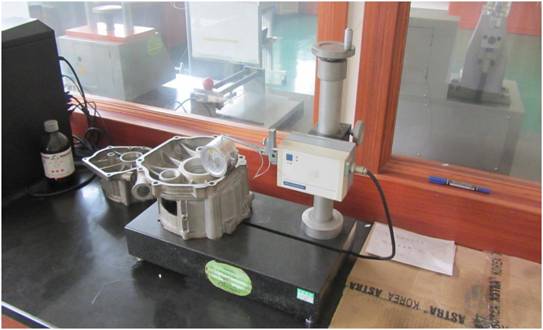

Проверка материалов деталей на качественный состав металла и сплавов.

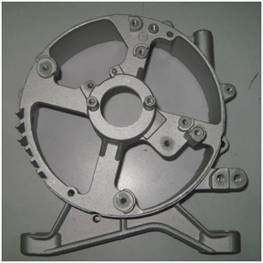

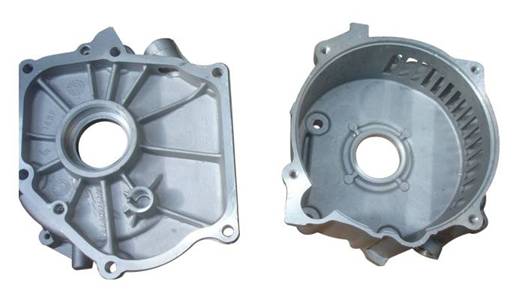

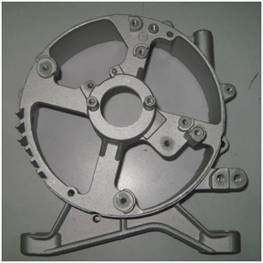

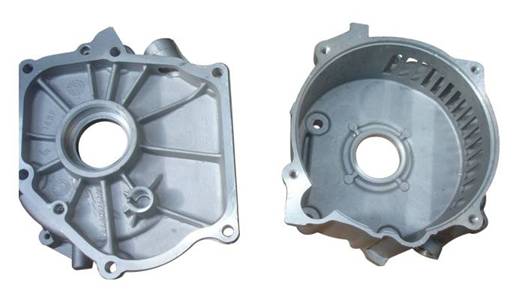

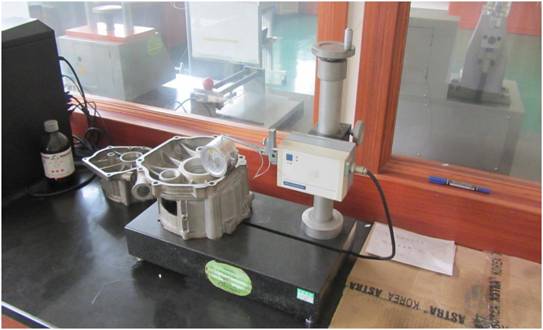

15. Геометрия

Проверка точности изготовления деталей, двигателя и альтернатора для точной сборки сопрягаемых деталей.

16. Контроль качества термообработки

Проверка структуры материала деталей двигателя после термообработки.

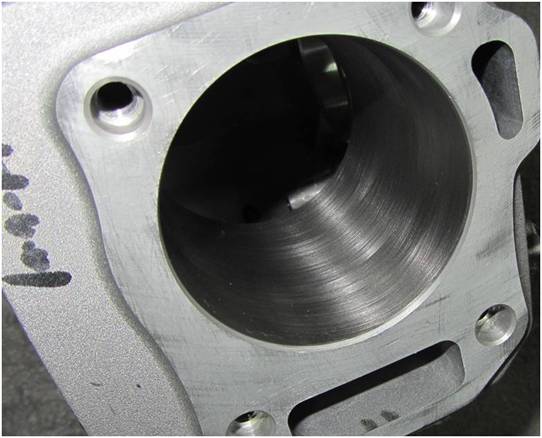

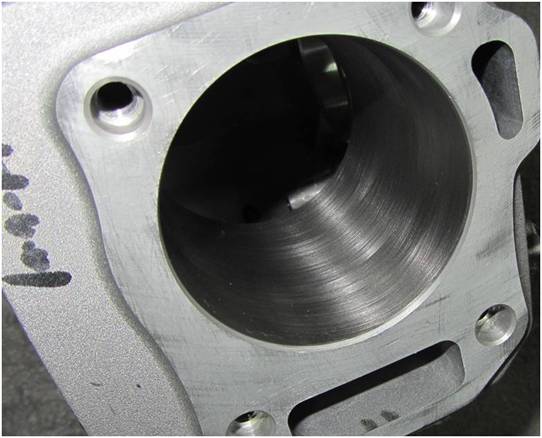

17. Чистота обработки поверхности

Производится контроль чистоты обработки поверхности на соответствие технологическим допускам.

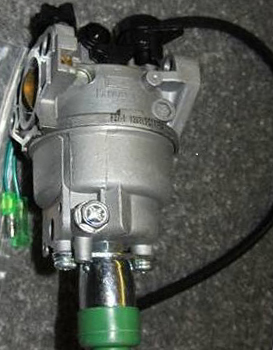

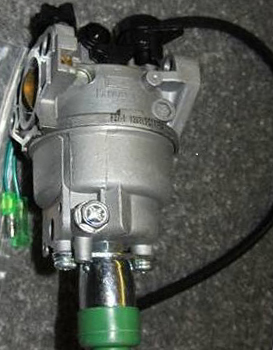

18. Стенд комплексной проверки карбюратора

Проверка карбюратора на стабильность работы на всех режимах, на производительность и качество образования топливовоздушной смеси.

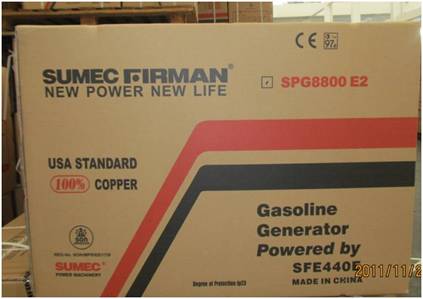

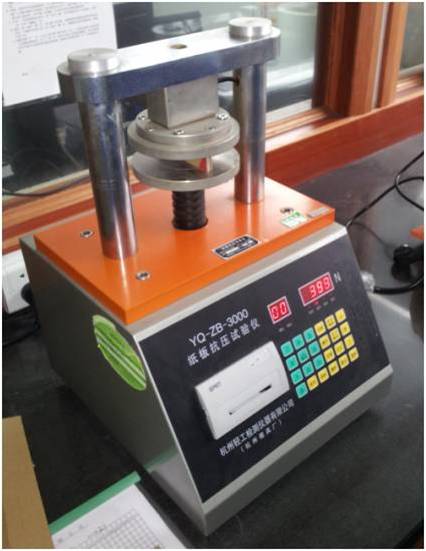

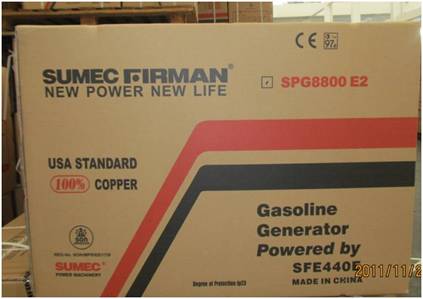

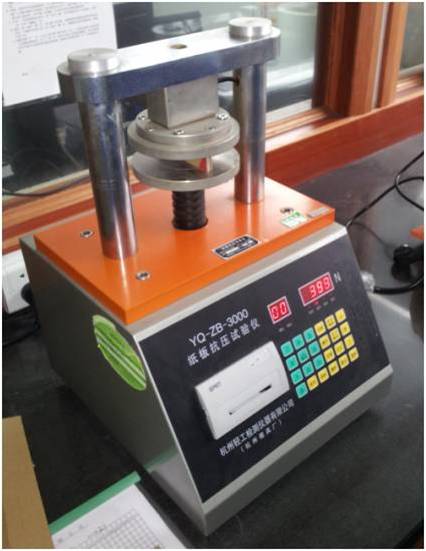

19. Качество упаковки

.jpg)

Проверка прочности упаковки на разрыв и сжатие.

20. Тест на осциллографе

Проверка параметров выходного напряжения (220-380в) и частоты тока (50Гц).

21. Эталон для проверки точности измерений

Проверка измерительных приборов.

22. Точность изготовления

Дополнительный контроль сопрягаемых шестерен.

23. Контроль окраски

Проверка идентичности цвета покрытия на различных деталях в различных партиях.

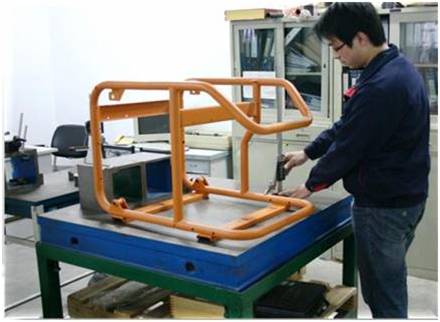

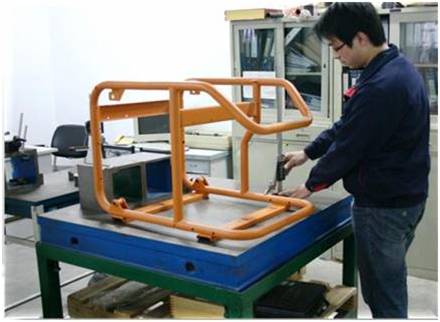

24. Проверка рамы

Проверка рамы на геометрическую точность изготовления, прочность и качество сварных швов, наличие и точность установки крепежных элементов.

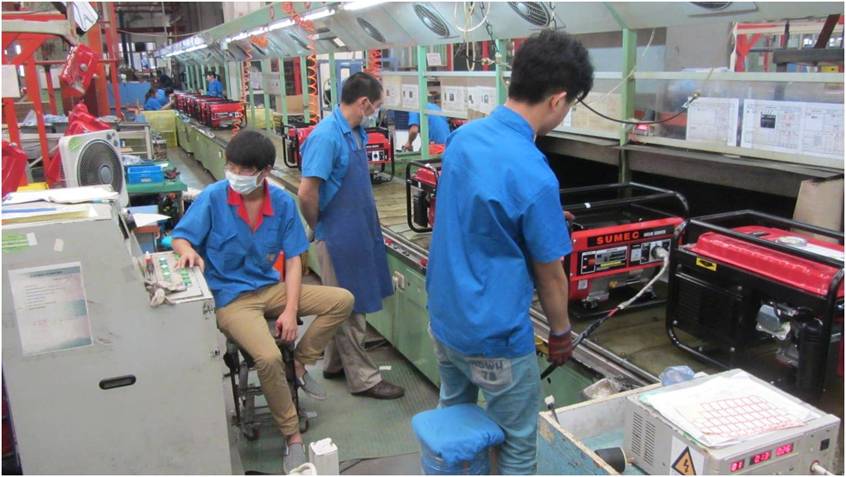

Контроль в процессе производства

1. Контроль блока двигателя

2. Сборка и испытание панели генератора

Проверка качества сборки электротехнической части панели управления.

3. Сортировка деталей двигателя по группам допусков в зависимости от размеров деталей

|

цвет маркера

|

Жёлтый

|

Синий

|

|

Диаметр цилиндра

|

+ 0,015 ~ + 0,025 mm

|

+ 0,005 ~ + 0,015 mm

|

|

Диаметр поршня

|

- 0,02 ~ - 0,025 mm

|

- 0,025 ~ - 0,03 mm

|

|

Зазор

|

+ 0,035 ~ + 0,05 mm

|

+ 0,03 ~ + 0,045 mm

|

4. Контроль двигателя в сборе

Сборка двигателя производится высокоточным инструментом со стабильным сохранением заданных параметров. Иными словами, все крепежные детали закручены с определенным усилием.

На каждом этапе сборки двигателя производится контроль качества работ. Одним из критериев является проверка герметичности двигателя в жидкостной ванне под давлением 0,06 МРа в течение 30 секунд. Данная проверка осуществляется только на заводах нашей компании.

Каждый из 50-ти произвольно выбранных двигателей проверяется на соответствие мощностных характеристик. Также определяется качественный состав выхлопных газов на соответствие нормам ЕПА 3.э

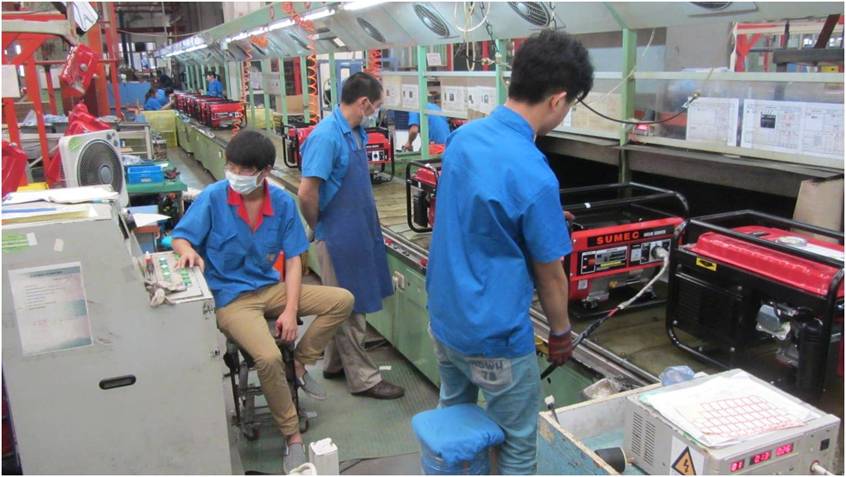

Выходной контроль

С каждой партии выпускаемых генераторов выборочно оставляются 2 генератора для тестирования при полной нагрузке и определения возможных неисправностей.

Каждый генератор проходит проверку перед упаковкой и отправкой на склад готовой продукции.

.jpg)