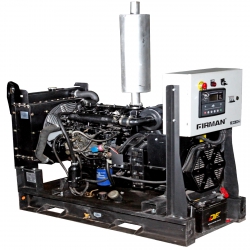

Контроль качества продукции FIRMAN

Любая уважающая компания, готовая нести ответственность перед покупателем, в обязательном порядке ведёт контроль как качества поставляемых материалов и комплектующих, так и качества сборки изделий. Компания SUMEC очень серьёзно относится к этому этапу производства и проводит тест на долговечность для каждой партии производимого товара. Более того, из каждой партии изготавливаемого товара оставляются случайно выбранные 2 изделия в качестве эталонных. По ним, в случае нареканий, можно судить о сбоях в техпроцессе, если таковые случились. Это лишний раз говорит об основных принципах концерна SINOMACH и входящей в него компанию SUMEC - использование передовых технологий, высочайшая культура производства и ответственность перед потребителем.

Процесс управления качеством проходит в 3 этапа

Входной контроль

Входной контроль Контроль в процессе производства Выходной контроль

1. Тест высоковольтных катушек и свечей зажигания

- проверка свечей на напряжения пробоя изолятора (стабильность работы свечи)

- проверка качества изоляции высоковольтного провода и свечного наконечника

- проверка качества искры при минимальных оборотах

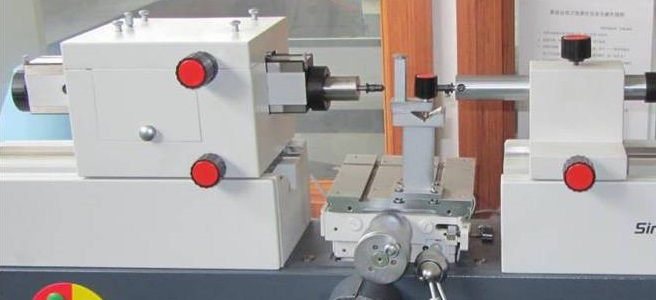

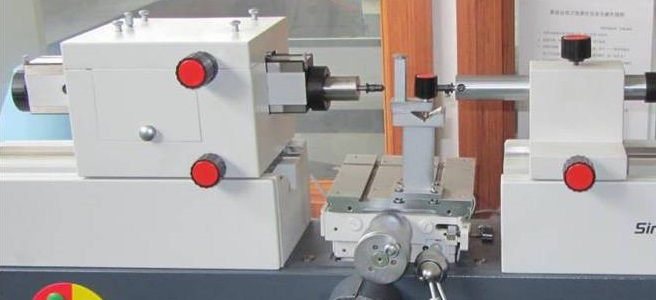

2. Тест балансировки маховика

Балансировка маховика на стенде проводится для исключения осевых и радиальных биений, что напрямую влияет на моторесурс бензогенераторов и силовых установок.

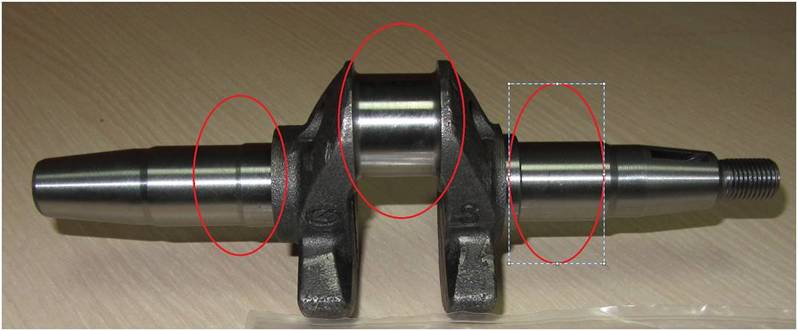

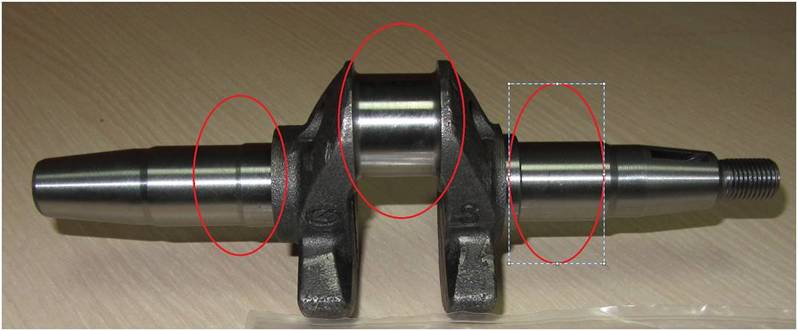

3. Проверка детелей кривошипно-шатунного механизма

Проверка шатуна и коленвала на растяжение, сжатие и твёрдость материала, из которого изготовлены детали.

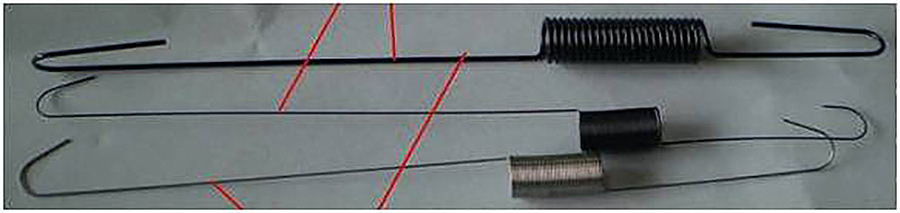

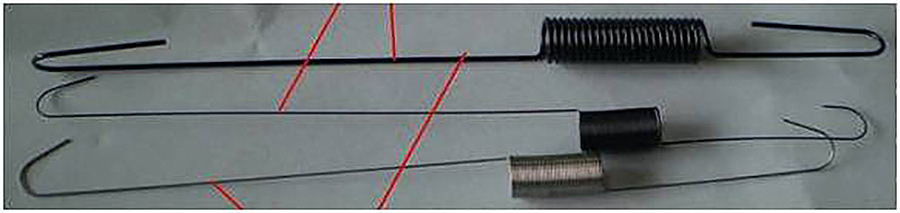

4. Тест коэффициента сжатия и растяжения пружин

5. Тест шестерён

Проверка шестерён на геометрическую точность изготовления зубьев и посадочного отверстия.

6. Тест центробежного регулятора оборотов двигателя

7. Проверка аккумуляторов

Проверка аккумуляторов на максимальну силу тока, напряжение и ёмкость.

8. Тест топливного бака

Проверка на герметичность и коррозионную стойкость проходит каждое изделие на линии производства. При изготовлении бака используется высококачественная сталь – 0,8 мм. Снаружи бак покрыт качественным полимерным покрытием.

9. Испытание деталей двигателя на устойчивость к коррозии

На стенде детали двигателя испытываются на устойчивость к коррозии в агрессивных средах при повышенной температуре в течение 48 часов, что соответствует работе электростанции на открытом воздухе в течение 2 лет.

10. Проверка изоляции проводов при повышенных температурах

На стенде производится проверка изоляции проводов и пластмассовых деталей электростанции на стойкость к повышенным температурам и агрессивным средам.

11. Балансировка коленчатого вала

Проверка на стенде коленчатого вала на отсутствие осевых и радиальных биений для исключения вибраций.

12. Тест ручного стартера

Производится проверка кик-стартера для определения стабильности срабатывания механизма в течение 10 000 раз при номинальной нагрузке.

13. Тест на износоустойчивость

Проверка деталей двигателя на стенде на соответствие технологическим требованиям по твердости и износостойкости.

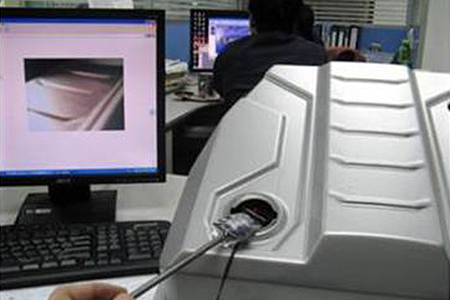

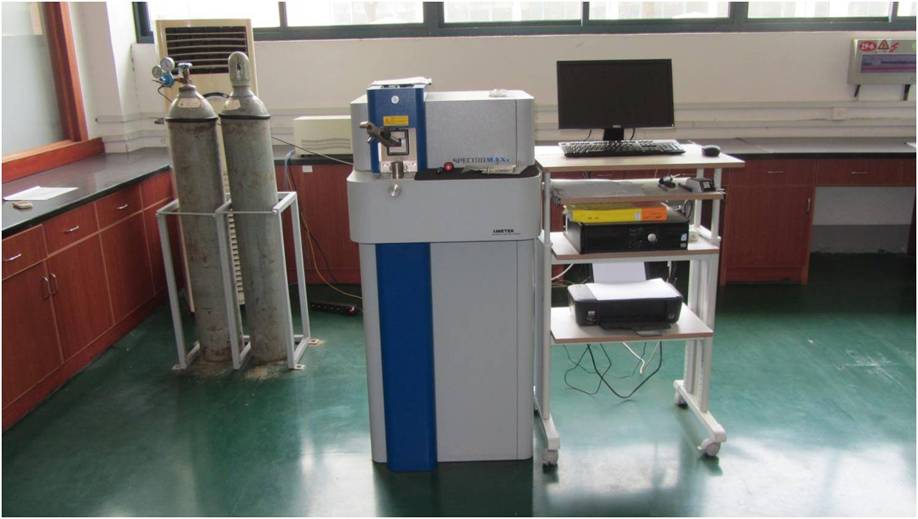

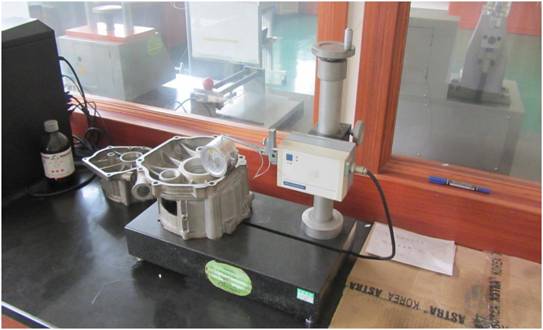

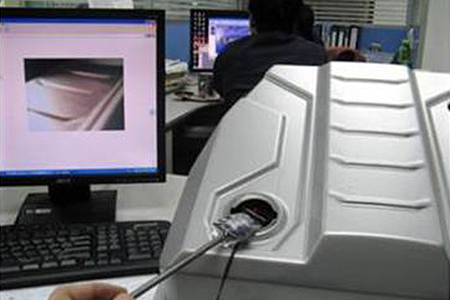

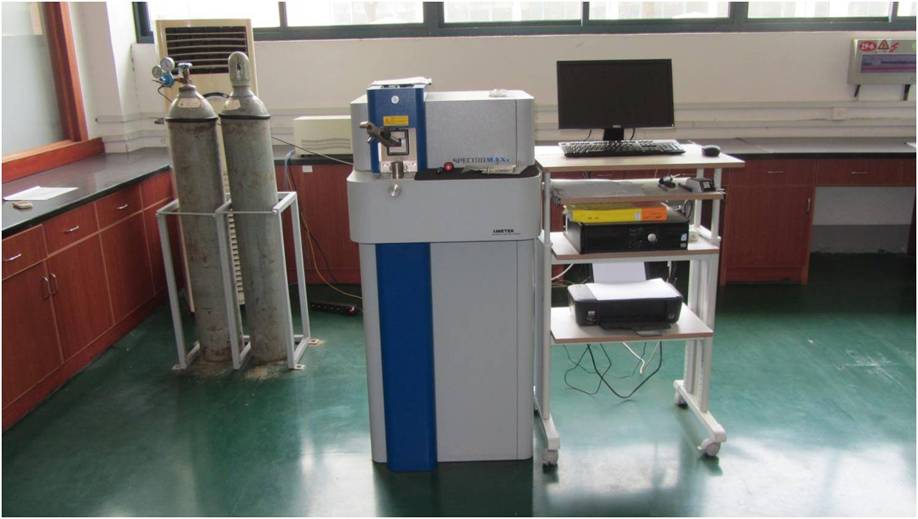

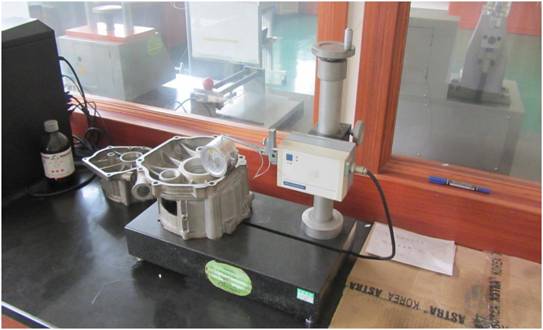

14. Спектроскопический анализ

Проверка деталей на качественный состав металла и сплавов. Выявление скрытых дефектов возникших в процессе выплавки деталей.

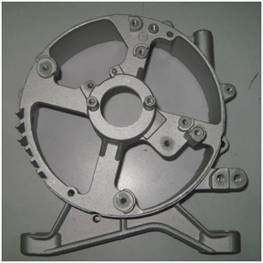

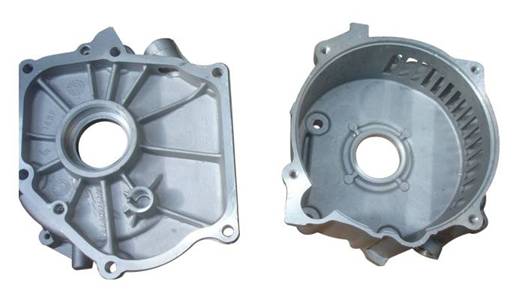

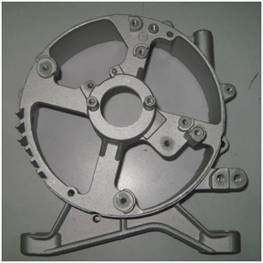

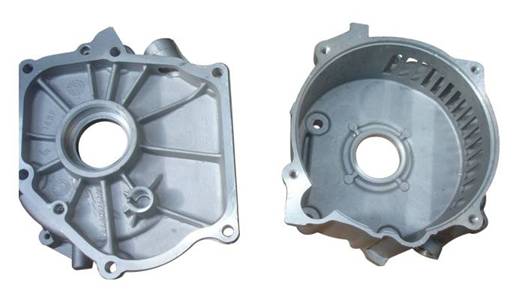

15. Проверка геометрии деталей

Проверка точности изготовления деталей двигателя и альтернатора для прецизионной сборки сопрягаемых плоскостей и поверхностей.

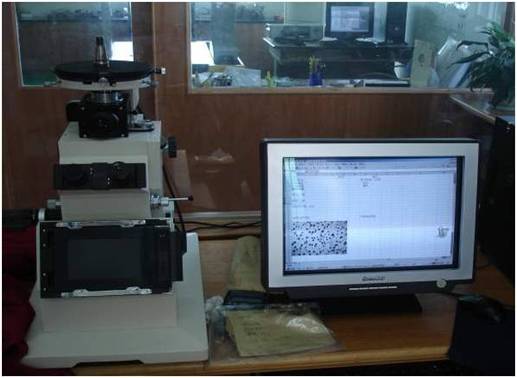

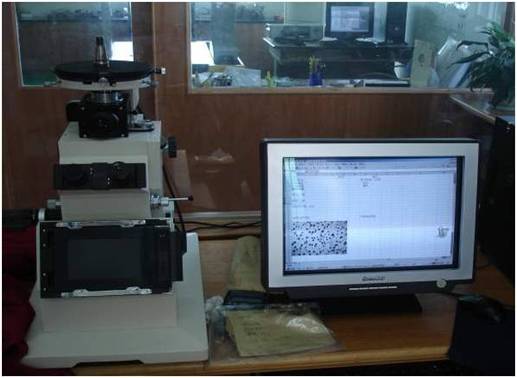

16. Контроль качества термообработки

Проверка поверхностной структуры металла после термообработки.

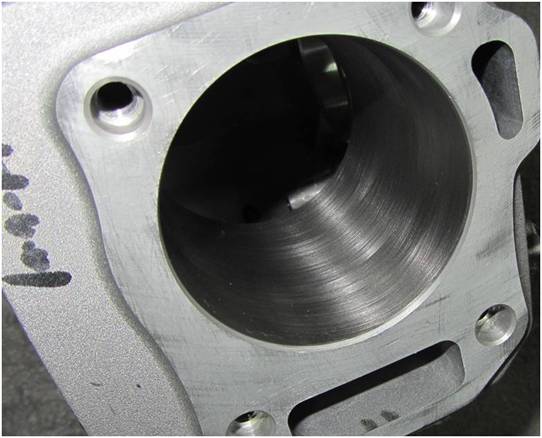

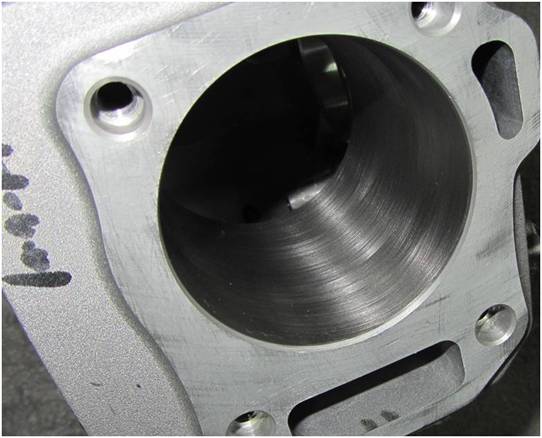

17. Проверка чистоты обработки поверхности

Производится контроль чистоты обработки поверхности на соответствие технологическим допускам.

18. Стенд комплексной проверки карбюраторов

.jpg)

Проверка карбюратора на стабильность работы, производительность и качество образования оптимальной топливовоздушной смеси.

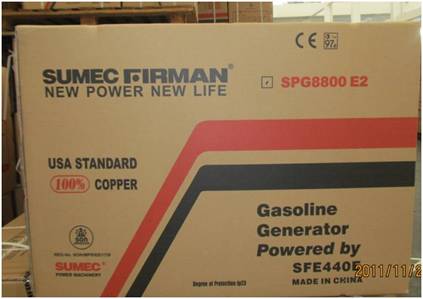

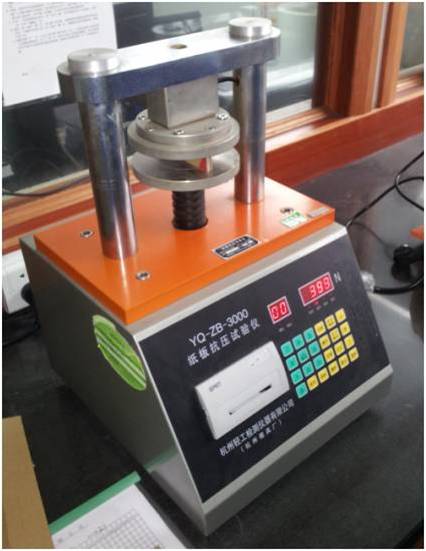

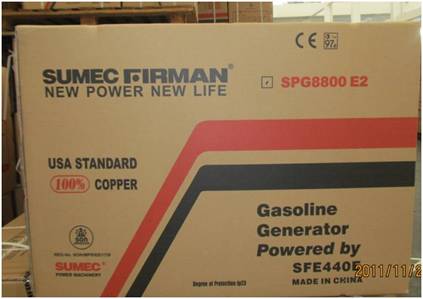

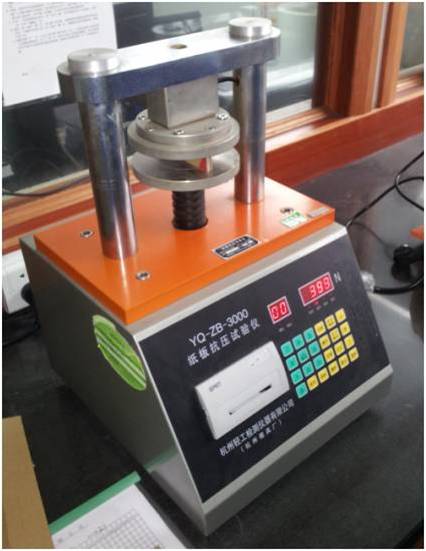

19. Качество упаковки

.jpg)

Проверка прочности упаковки на разрыв и сжатие.

20. Тест на осциллографе

Проверка параметров синусоиды выходного напряжения и чистоты тока (50Гц).

21. Эталон для проверки точности измерений

Проверка измерительных приборов.

22. Дополнительный контроль сопрягаемых деталей

Дополнительный контроль сопрягаемых шестерен.

23. Контроль окраски

Проверка идентичности цвета покрытия на различных деталях в различных партиях.

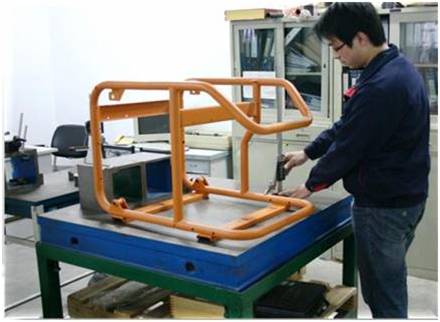

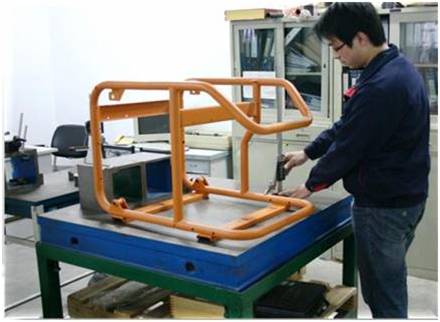

24. Проверка рамы

Проверка рамы на геометрическую точность изготовления, прочность и качество сварных швов, наличие и точность установки крепежных элементов.

Контроль в процессе производства

Входной контроль Контроль в процессе производства Выходной контроль

1. Сортировка деталей двигателя по группам допусков в зависимости от размеров деталей

|

цвет маркера

|

Жёлтый

|

Синий

|

|

Диаметр цилиндра

|

+ 0,015 ~ + 0,025 mm

|

+ 0,005 ~ + 0,015 mm

|

|

Диаметр поршня

|

- 0,02 ~ - 0,025 mm

|

- 0,025 ~ - 0,03 mm

|

|

Зазор

|

+ 0,035 ~ + 0,05 mm

|

+ 0,03 ~ + 0,045 mm

|

2. Контроль блока двигателя

3. Сборка и испытание панели генератора

Проверка качества сборки электротехнической части панели управления.

4. Контроль двигателя в сборе

Сборка двигателя производится высокоточным инструментом со стабильным сохранением, заданных параметров. Иными словами, все крепежные детали закручены с усилием заданым инженерной документацией.

На каждом этапе сборки двигателя производится контроль качества работ. Одним из критериев является проверка герметичности двигателя в жидкостной ванне под давлением 0,06 МРа в течение 30 секунд. Данная проверка осуществляется только на заводах нашей компании.

Каждый из 50-ти произвольно выбранных двигателей проверяется на соответствие мощностных характеристик технической документации. Также определяется качественный состав выхлопных газов на соответствие нормам EPA3.

Выходной контроль

Входной контроль Контроль в процессе производства Выходной контроль

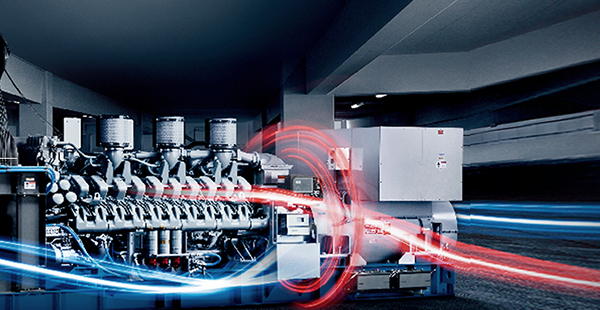

С каждой партии выпускаемых генераторов выборочно оставляются 2 генератора для тестирования при полной нагрузке и определения возможных неисправностей.

Каждый генератор проходит проверку перед упаковкой и отправкой на склад готовой продукции.

.jpg)

.jpg)